|

PROTOS水松纸自动纠偏系统改造

普通的卷接机组均没有配备水松纸自动纠偏系统,里外排烟支的水松纸长短一致性只能靠肉眼观察、手动调整。机组运行过程中,特别是水松纸自动换盘后,操作人员必须密切观察里外排烟支水松纸的长短变化,及时调整水松纸的偏移。稍有疏忽,就可能产生水松纸长短超标的批量废品。

为减少生产流程中的废品和消耗,降低操作工的劳动强度,我公司技术人员在长期现场观察和分析的基础上,征对水松纸跑偏引起里外排烟支水松纸长短不齐,研制开发了一套集水松纸跑偏监测、自动纠偏执行机构和超差烟支剔除功能的水松纸自动纠偏系统。其性能、原理简述如下:

一、里、外排烟支水松纸长短偏差分析

1、第一阶段:即水松纸由放纸架张力调整臂、水松纸自动搭接接置、引纸辊、前置加热器、供胶装置、后置加热器至切纸鼓轮。

水松纸宽度中心偏移集中发生在这一段,主要原因为:

1)水松纸质量问题

a、水松纸盘芯的椭圆、径跳;

b、水松纸分切时在盘芯上的偏摆;

c、盘纸两边的松紧不同;

d、温度、湿度等变化引起的张力及抗拉强度变化;

由于每个纸盘的质量不同,故更换一个新的纸盘后,水松纸宽度中心相对于鼓轮中心容易发生偏移。

2)设备的机械制造质量

a、各纸辊、胶辊、前后加热器等的过纸面不可能绝对平行,水松纸流经这些部位时产生松紧边的变化,使水松纸跑偏;

b、前置加热器、胶辊、后置加热等可调整部位的中心相对墙板的距离调整不一致,也是引起跑偏的重要原因之一,甚至使水松纸卷边;

c、水松纸张力调整臂、自动换盘时的抖动导致纸边松紧变化也会引起跑偏;

3)后置加热器;

纸盘质量、换头时的抖动、机械制造质量、调整状态等引起的水松纸跑偏,最后集中反映在后置加热器上,而这一部分又相当敏感,轻轻的一点外力就可以使水松纸向里或向外偏摆,比如一小块硬化后的乳胶块就可能引起水松纸跑偏。通常,开机状况下对水松纸长短的调整,主要是调整后置加热的前后位置。

2、第二阶段:即切纸鼓轮、切刀、搓板

搓板母线相对于切纸鼓轮母线的平行度偏差、切纸鼓轮负压吸力的变化、切刀相对于鼓轮的切压力变化等,都有可能引起里外排烟支水松纸长短的变化或水松纸“错牙”。

二、里外排烟支水松纸长短不齐的解决方法

第二阶段产生的水松纸长短,只有精确的机械调整才能解决,在机组运行的动态状况下,不可能对这一部分进行干预。那么,只要保证第一阶段水松纸不跑偏,水松纸长短的问题将基本解决。

1、 正确地安装纸盘,减少换盘时的机械抖动。

2、 静态状况下,尽量将前置加热器、胶辊、后置加热器至墙板的距离调整标准。

3、 重点对后置加热器实施人工+自动调整控制

1) 在后置加热器输出处安装两套传感器,分别对水松纸里外边缘实施动态监测;

2) 新设计的后置加热器既可对水松纸预加热,又是自动纠偏的执行机构,同时仍保留原手动调整功能;

3) 瞬时偏移量超出烟支误差标准时,必定会产生里外排水松纸长短超标,这时传感器给PLC发出信号,经PLC计数运算后输出指令,在双倍剔除处将该部分烟支剔除。

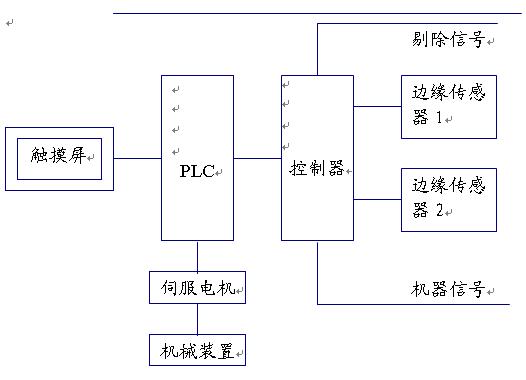

三、水松纸自动纠偏系统原理(见原理框图)

在后置加热器输出端与切纸鼓轮之间位置,水松纸里外边缘各安装一个高精度的探测器,动态监测水松纸边缘位置,并将其边缘位置的数字信号输入到控制器。当机器正常运行,并且手动将里外排烟支水松纸长度调整至一致时,启动自动纠偏控制按钮,记忆下这时的水松纸边缘位置,系统即确认该位置为水松纸的基准位置。机组运行过程中,PLC自动将探测器监测到的水松纸边缘位置信号与基准位置进行比较运算,如果发生位置偏移,控制器则发出指命,执行机构的拖动电机步进正转或反转,拖动水松纸导轨向里或向外移动,从而实现水松纸的自动纠偏。

如果偏移量超出设定范围或者检测到水松纸有卷边情况,PLC经计数运算后,控制器准确发出信号,控制剔除阀动作,在双倍烟剔除处将该部分水松纸包裹的烟支剔除。如果剔除的烟支超过设定的数量,则输出报警和停机讯号。

原理框图:

本装置的3个关键组成部分:

1、高精度边缘传感器

该传感器是整个装置的关键器件,有严格的要求,传统的传感器无法满足。为此我公司自主开发了全新的光电边缘传感器,该传感器具有以下几个主要特点:

1) 传感器自带红外光源,能有效地防止杂光干扰(特别是照明光线),保证传感稳定的检测。

2)采用纸面反射光成像的方式确定边缘位置,克服了传统的对射式边缘传感器在机器上无法安装及灰尘干扰的问题。

3)传感器的输出信号采用专用的数字通信方式,与通用的传感器的模拟量传输方式相比,消除了D/A,A/D转换带来的误差和延时,同时也避免了模拟量容易受干扰的问题,使整个系统的精度及可靠性大大提高。

2.控制器

控制器要完成大量的信号处理功能,同时要求速度快,才能满足生产需求。所以,控制器的信号处理部分使用了先进的高性能单片机,通过合理的硬件设计,使传感器的信号能稳定可靠的传输。处理后的数据输出到一台西门子PLC,PLC连接一台触摸屏,完成系统所需的各种功能。控制器功能完备,运行稳定可靠,操作方便,体积小巧。触摸屏上显示纸的边缘位置和执行机构的运行位置,方便操作工观察调整。控制器上可以设置剔除的偏移量、是否剔除、是否运行、是否停机等机器参数,同时还有各种报警提示,如:正在剔除、卷边剔除、执行机构极限位置等,提醒操作工及时做出处理。该控制器操作简单,正常使用时,只需一个按键即可完成基本功能,使操作工容易接受。

3.纠偏执行机构

纠偏执行机构安装在原后置加热器的位置.探测器支架固定在接装机墙板上,探测器的位置可X.Y.Z三座标方便地调节.在水松纸进入切纸鼓轮之前的位置安装两个探测器,分别检测水松纸里外边缘的位置。探测器下方安装有一块托纸板,作用是将可能卷边的水松纸摊平,避免位置探测错误。

纠偏机构安装在原加热器底板上,不同的是两根滚珠轴将里外导轨抬高1mm。轴承座里装有4套直线滚珠轴承,使导轨能相当轻松地里外移动。底板上安装一台微型伺服电机,该电机体积小、重量轻、输入数字信号、自带电机控制和位置反馈,而且输出力矩大,响应速度快。当PLC发出控制指令后,电机按指令的方向旋转一定角度,通过曲柄滑块机构拖动导纸轨向里或向外移动,从而实现水松纸的自动纠偏。

四、自动纠偏系统技术参数

检测精度: 0.028mm

定位精度: +0.056mm

响应时间: 40ms

纠偏范围: +2.5mm(可调)

卷边条件: 宽度误差大于1.2MM(可调)

五、自动纠偏系统功能优势和适用范围

1. 功能优势

1)能有效地减少因水松纸长短产生的废品烟,降低消耗。

2)大大减轻操作人员的劳动强度,自动纠偏系统进入工作状态后,操作人员不必时刻关注水松纸长短不齐。

2. 适用机型

本系统适用于PROTOS,PASSIM7000-PASSIM12000

3.适用水松纸宽度

为了适用不同的水松纸宽度,我公司生产的自动纠偏系统分为I II III 型三种型号,其中I型为基本型,适用水松纸宽度为

58-68mm。如果水松纸宽度超出该范围,订货时应选定其它型号。

详见附表:

六、自动纠偏系统使用注意事项

1、静态下将前置加热器、胶辊、后置加热器(纠偏执行机构)中心至墙板的距离200mm调整准确;

2、偏执行机构上部的里外挡纸轨的间距调整为水松纸宽度+0.3mm,并且要求挡纸轨与底板长边平行;

3、期一次向底板上的两个油杯里加注少量润滑脂;

4、及时清理左右挡钉和挡纸轨上粘附的乳胶结诟;

5、在掌握本系统设置和调整方法后方能操作触摸屏;

|